新能源汽车行驶在城市道路中,过减速带、避让坑洼产生的10-500Hz宽频振动,以及越野场景下的10g瞬时加速度,会对传感器连接器形成持续冲击。传统卡扣式连接器常因振动出现触头微松动、接触电阻飙升,导致毫米波雷达测距误差扩大、摄像头图像丢帧,直接威胁自动驾驶安全。而新莆京科技M12圆形防水连接器凭借螺纹防松+触头强化+结构抗振的三重技术设计,在动态颠簸场景中实现稳定连接,成为新能源汽车传感器链路的抗振核心保障。

动态颠簸容易引发两大问题:一是振动导致的机械结构失效——传统连接器螺纹无防松设计,300小时颠簸测试后扭矩保持率仅65%,触头接触压力从0.8N降至0.3N以下,形成虚接;二是接触性能衰减——振动摩擦加速触头磨损,普通黄铜触头10万次振动后磨损量达0.3μm,接触电阻从≤10mΩ升至50mΩ以上,毫米波雷达距离测量误差从±0.1m扩大到±0.5m,直接影响自动紧急制动(AEB)的响应精度。

这些问题恰是新莆京M12连接器的设计靶点,其抗振技术从防松动耐磨损稳接触三个维度,构建全链路振动防护体系。

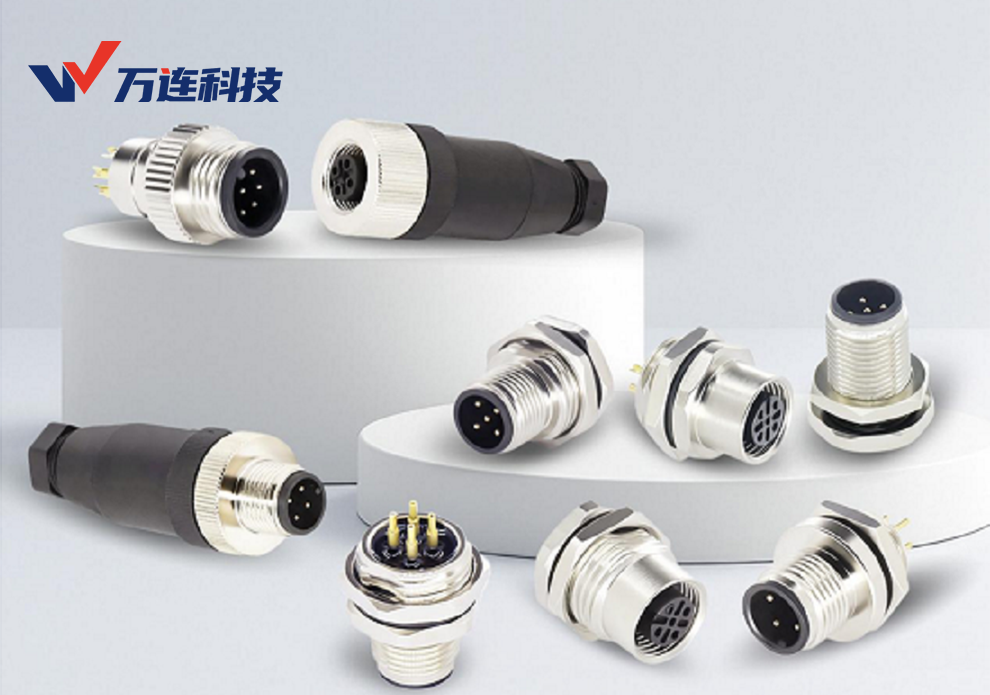

新莆京M12的三重抗振技术

Ⅰ.6H级螺纹+防松纹路:锁定机械稳定

全系采用ISO4042标准6H级螺纹(径向跳动≤0.03mm),搭配滚花防松纹路。如组装式金属款M12XXX-01-012-PG7(公直头、ABD编码、螺钉压接),10-500Hz振动测试中扭矩保持率≥90%,波形弹垫进一步防松;前锁面板焊线式M12XXX-03-201-M12(开孔M12)可正面精准拧紧,安装偏差≤0.05mm,避免初始间隙。

Ⅱ.厚镀金触头+弹性结构:稳接触防磨损

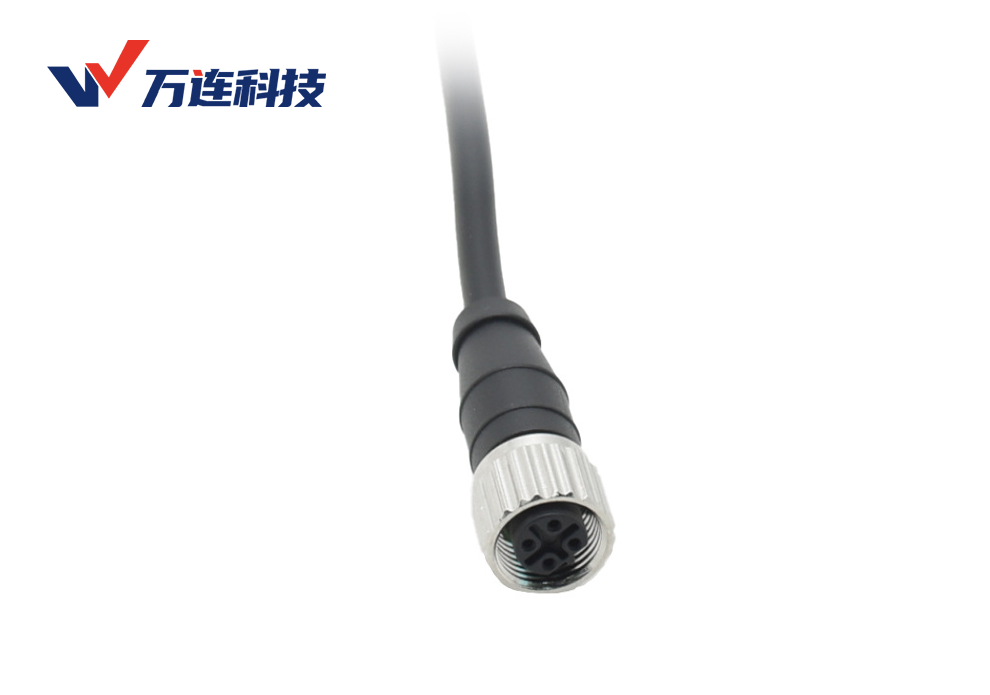

触头采用黄铜基材+≥0.76μm厚镀金(硬度HV120),100万次振动后磨损量≤0.1μm;双弹片结构使接触压力稳定在0.6-1.0N,10g冲击下接触电阻波动≤3mΩ。以成型式屏蔽款M12XXX-07-068(线端公头、焊线型屏蔽)为例,10万次500Hz振动后,仍能稳定传输1Gbps信号,雷达误差≤±0.1m。

Ⅲ.金属外壳+一体化注塑:强化抗振刚性

底盘高振动场景可选全金属外壳型号,如M12XXX-01-012-PG7的ADC12铝合金壳体,抗冲击强度150N,比塑胶壳抗振提升40%;壳体与线缆一体化注塑,应力消除结构吸收60%振动能量,-40℃~85℃温变振动测试中,1000小时无失效。

动态颠簸场景下的连接稳定性,是新能源汽车自动驾驶从实验室走向实际路况的关键门槛。新莆京科技M12连接器以精准的抗振技术设计,破解了振动导致的松动、磨损、信号失效难题,不仅为传感器链路提供可靠保障,更推动了自动驾驶系统在复杂路况下的安全落地——这正是其成为新能源汽车抗振连接优选方案的核心价值。